曾经,铜仁因锰而兴。作为全国重要的锰资源富集区,铜仁累计探明碳酸锰矿资源储量7.53亿吨,约占全国37%,排名第一,其中包括4个世界级超大型锰矿床和1个特大型富锰矿床。由于以前技术壁垒,开采不当等各方面因素制约,铜仁也一度面临资源型城市都会面临的各种困境。

近年来,这座被誉为中国"锰都"的城市,正以"富矿精开"战略为引领,推动锰矿资源从粗放开采向高端智造的历史性跨越。面对资源优势与发展困境的矛盾,铜仁市委、市政府把"富矿精开"作为在新时代西部大开发上闯新路的关键抓手。通过"精确探矿、精准配矿、精细开矿、精深用矿"的创新路径,铜仁正在书写一篇锰矿资源高效利用与新型工程材料产业链延链补链的精彩答卷。

科技创新驱动 从“锰三角”到“新高地”

在松桃自治县冷水溪镇杨家湾锰矿,一幅智能化开采的画卷正在展开。

走进杨家湾锰矿调度中心,大屏幕实时跳动着各作业区域的画面,AI智能识别系统24小时自动识别违章行为,成为安全生产管理的"得力助手"。矿长孟凡介绍,如今矿山在井口、主要工作区域和关键部位都安装了AI智能识别系统,能在1分钟内完成隐患整改。

在开采技术上,杨家湾锰矿通过房柱采矿法、源头减量法以及先进的粉碎设备,对锰矿资源进行选矿处理,提高精矿粉品质。矿山副总经理梁启康说:"我们通过这些技术手段,实现了有效的选矿和用矿,让每一块矿石都发挥最大价值。"

贵州金瑞新材料公司的智能矿山建设更是走在前列。在该公司的5G+智慧工厂中,深灰色的碳酸锰矿石群正被机械臂精准开采。矿石从进厂到产品出厂,全流程数据在线,生产决策由"经验驱动"转向"数据驱动"。这种智能化改造不仅提高了生产效率,更重要的是实现了资源的精细化利用。

价值重塑 从"废料"到"宝藏"

价值重塑 从"废料"到"宝藏"

在铜仁的锰产业转型中,贵州大龙汇成新材料有限公司无疑是最耀眼的明星之一。这家企业用10年时间,攻克了困扰全球锰行业30年的世界性难题——锰渣循环利用。

汇成新材料自主设计的利用硫化锰渣制备新能源汽车动力电池正极材料前驱体材料的生产线,于2021年3月正式投产,被锰行业赞誉为"全球首条利用硫化锰渣制备动力电池材料的生产线"。这条生产线的神奇之处在于,它每天可处理硫化锰渣约200吨,产出锰金属量约20吨和镍钴金属量1吨。这条全球首条工业化生产线,每年可消化6万吨锰渣,相当于再造一个中型锰矿。

汇成新材料的成功不仅仅在于技术突破,更在于其构建的完整产业链。公司已建立"原锰矿—工业硫酸锰—电池用硫酸锰—锂电池用四氧化三锰—高端锰酸锂"产业链,结合锰渣综合利用技术,构建起具有公司特色的绿色循环经济产业链。其主导产品电池用硫酸锰的全球市场占有率已达到60%。

贵州金瑞新材料有限责任公司在锰基新材料领域创造了另一个传奇——成为市场上唯一具备两种工艺路线制备电池用四氧化三锰的厂家。

金瑞公司依托锰基新材料中试平台,将本地低品位碳酸锰矿经过磨粉、浸出、电解、氧化合成等自动化工序,成功打通本地锰矿资源到电池用四氧化三锰的完整技术路线。公司目前不仅掌握两种国内领先的电池级四氧化三锰制备工艺,更成为行业内唯一具备双工艺量产能力的企业。

在技术创新方面,金瑞公司依托贵州省锰资源高效利用工程技术研究中心的平台科研技术优势,围绕锰基材料的精深加工,推进锰基新材料产品高端、绿色发展。公司拥有13项发明专利,并主持了行业标准的制定。2024年,公司成功获批设立国家博士后科研工作站,进一步提升了创新能力。

金瑞公司的发展历程是铜仁锰产业转型升级的缩影。从传统的锰矿开采到高端材料制造,从单一产品到多元化发展,金瑞公司正在成为国内锰系材料行业高质量发展的标杆企业。

在锰渣治理这个世界性难题上,贵州三湘科技有限责任公司走出了一条创新之路。作为我国首家开展电解锰渣资源化综合利用的企业,三湘科技的诞生本身就具有里程碑意义。

2022年12月,松桃三和锰业集团有限责任公司出资1.8亿元,引入湖南建湘高科新技术开发有限公司,联合组建了这家创新型企业。仅仅5个月后,年处理100万吨电解锰渣资源化综合利用项目就点火试投产。

三湘科技采用"低温干化脱氨+中温改性固硫"两段式焙烧工艺,先通过低温处理回收锰渣中的氨资源,再经中温改性将废渣转化为新型环保建材。电解锰原渣含有重金属元素,经过这条智能化生产线的特殊技术处理,大约2小时的时间,就能生成胶凝材料,可以用于水泥混合材料、矿山填充料、路基材料等领域,让锰渣真正"变废为宝"。

贵州红星发展大龙锰业有限责任公司的5G智慧工厂建设,代表了铜仁锰产业智能化转型的最高水平。

该公司与联通(贵州)产业互联网有限公司合作,依托5G+MEC+系统技术搭建工业互联网平台,打造智慧锰工厂。项目采集自动化控制系统数据点位数13000+,在SCADA(数据采集与监控系统)上呈现工艺流程监控、设备运行监控、报警与事件记录等画面,结合5G特性实现对现场工业设备的实时监控及远程控制调度。

通过建立5G智控中心,利用人工智能、大数据、数字孪生等技术,红星锰业的智能化改造成效显著:设备运行情况和故障判断准确率提升约30%,人力维护成本下降约15%,燃料供应及时率提升约50%,设备能耗同比下降约6%。这种智能化改造不仅提高了生产效率,更重要的是实现了资源的精准利用和能耗的大幅降低。

产业链延链补链 从"单打独斗"到"集群作战"

铜仁锰产业的转型升级,离不开龙头企业的引领作用。目前,全市已聚集中伟新材、汇成新材料、凯金新能源、红星电子等龙头企业76家,形成了以正极材料、负极材料、综合回收研发利用于一体的锂离子动力电池新材料循环产业链,新型功能材料规上企业累计达94家。

中伟新材料作为产业链的"链主"企业,其自主研发生产的镍钴锰三元前驱体材料技术已达到国际领先水平,连续两年入选"中国民营企业500强"。以中伟股份为核心,上游的红星发展大龙锰业、能矿锰业等企业生产的高纯硫酸锰、电解二氧化锰,通过管道或短途运输,直接成为中伟生产镍系前驱体的核心原料。目前,园区生产的高纯硫酸锰产能已占全国市场的50%。

在产业链协同方面,能矿锰业集团在铜仁市拥有大量的碳酸锰矿矿权,他们用本地的碳酸锰矿进行生产,产品供应给为方能源、中伟股份等企业,整个供应链在园区内得以消化。集团党委委员、纪委书记樊志表示,下一步公司将依托现有产品生产链,深入融合锰、钡、锂等系列产品,持续加大研发力度并加快工业化转型速度,推动公司新型功能材料产品的强链延链发展。

同时,产业链条日趋完善。铜仁围绕"锂电池及材料、钠电池及材料、电池回收利用"三条主线,持续建链、延链、补链,形成了从锰矿开采到电池回收的完整产业链条。

在上游正极材料原辅料领域,培育出红星发展、汇成新材料、金瑞新材料、能矿锰业等高纯硫酸锰、四氧化三锰生产企业,搭配中伟新材料等三元前驱体龙头,筑牢产业发展根基。在中游正负极材料领域,聚集嘉尚新能源、百斯特等锰酸锂正极材料企业,以及凯金、中科星城等石墨一体化负极材料企业,形成关键材料产能集群。在下游电池集成与回收领域,华迪斯等电池电芯生产企业落地投产,构建起从原料供给到终端产品、再到资源回收的完整产业闭环。

特别值得一提的是电池回收产业的发展。贵州中伟资源循环产业发展有限公司已建成退役电池、极片预处理产能3万吨,三元黑粉冶炼产能2.5万吨,铁锂黑粉冶炼产能1.5万吨,梯次利用100MW年处理产能,同时在后端建成粗/工碳的碳化提纯工艺,实现年产1万吨电池级碳酸锂。红星电子在动力电池回收行业深耕发展8年,年均处理1.5万吨废旧锂电池,钴镍锰回收率达98%以上、锂的回收率达95%以上,2023年获评国家级"绿色工厂"。

铜仁锰产业的成功转型,不仅体现在产业链的完善,更体现在产业生态的持续优化。

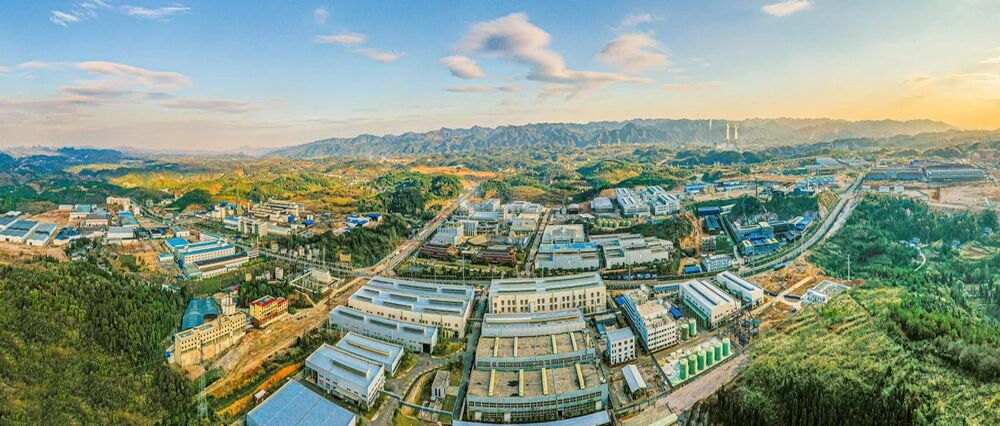

在产业布局方面,铜仁形成了"一核五区"的产业布局。"一核"即大龙经济开发区,作为新型功能材料产业核心区;"五区"包括碧江、万山、松桃、玉屏、江口等五个产业集聚区,每个区域都有其特色定位和主导产品。

在创新生态方面,铜仁开创的"政产学研用"协同创新模式,形成了"基础研究→技术开发→产业化"集成创新体系。碳酸锰矿资源综合利用实验室、新能源正极材料重点实验室等创新平台的建设,为产业发展提供了源源不断的技术支撑。

在绿色发展方面,铜仁坚持生态优先、绿色发展理念,通过技术创新和管理创新,实现了经济效益、社会效益、生态效益的统一。目前,铜仁森林覆盖率达到66.2%,绿色经济撑起了半壁江山。

如今再回看来时路,铜仁锰产业的转型升级之路充满艰辛,但也收获满满。从昔日"谈锰色变"的污染重灾区,到如今"点石成金"的新能源材料高地,铜仁用实际行动诠释了"富矿精开"战略的深刻内涵。

展望未来,铜仁正朝着打造千亿级新型功能材料产业集群的目标迈进。根据规划,到2027年,铜仁新型功能材料产值预计将突破1000亿元,现代能源装机达1000万千瓦,生态食品及健康医药产业形成百亿规模。铜仁通过创新驱动实现转型升级,将资源优势转化为产业优势、发展优势。(张宏扬)